تقنية كشف مستوى العلب: "الحارس الخفي" لجودة المشروبات

على خط الإنتاج، تتسابق آلاف العلب بسرعة دقيقة واحدة، في حين يعمل زوج من "عيون النسر" باستمرار على حماية جودة مشروباتنا.

في مصانع التعبئة الحديثة، تتدفق العلب على طول سيور النقل بمعدل يزيد عن 1200 علبة في الدقيقة. وبالكاد تستطيع العين المجردة تمييز تفاصيل كل علبة، ومع ذلك فهي من أهم مؤشرات الجودة—مستوى السائل—يرتبط بشكل مباشر بجودة المنتج وسمعة الشركة.

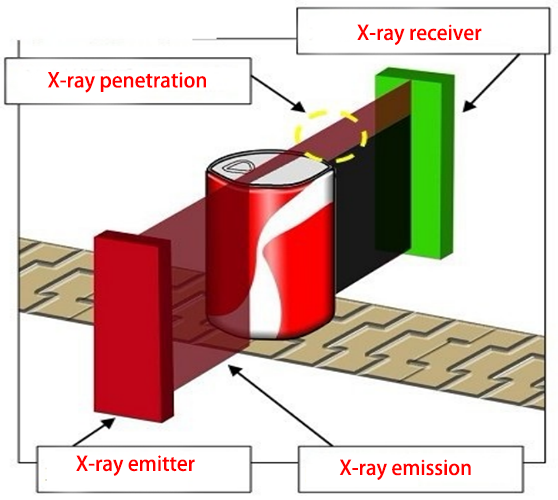

تحل تقنية الكشف عن مستوى السائل صعوبة الصناعة في مراقبة مستوى السائل بصريًا في الحاويات المختومة، لتصبح خطوة لا غنى عنها في مراقبة الجودة في خطوط تعبئة المشروبات والبيرة وغيرها من المنتجات.

1. المبدأ التقني: كيف يمكن للأشعة السينية "الرؤية من خلالها"

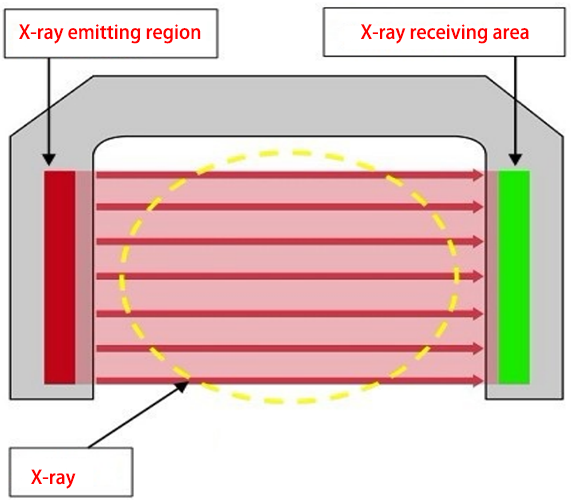

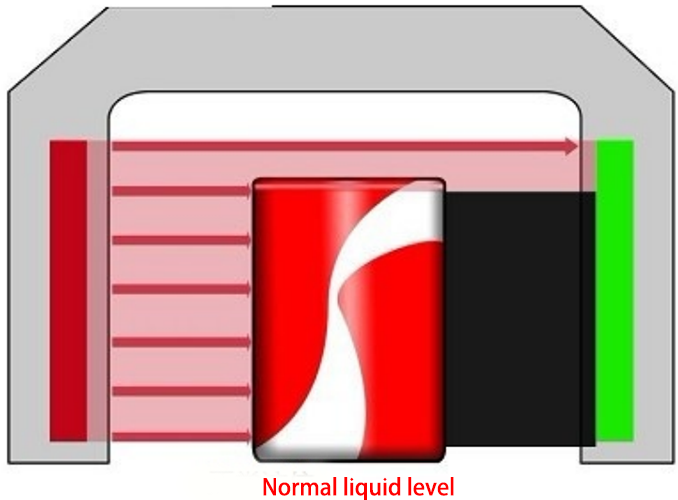

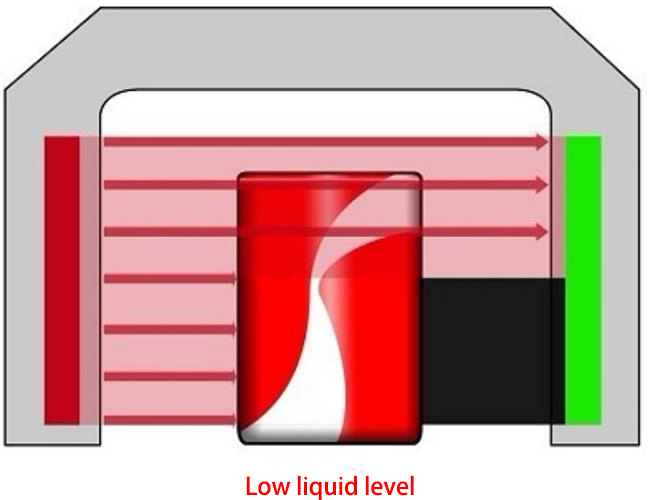

تعتمد تقنية كشف مستوى العلب على المبادئ الفيزيائية للتفاعل بين الإشعاع والمادة. عندما تخترق الأشعة السينية علبة، يمتص السائل الموجود بداخلها الإشعاع ويُخففه. ويؤدي اختلاف مستويات السائل إلى اختلاف شدة الإشعاع عند الكاشف.

بتحليل هذه التغيرات في الكثافة، يُحدد النظام بدقة الموضع الفعلي لسطح السائل في العلبة. تتضمن عملية الفحص بأكملها ثلاث خطوات رئيسية:

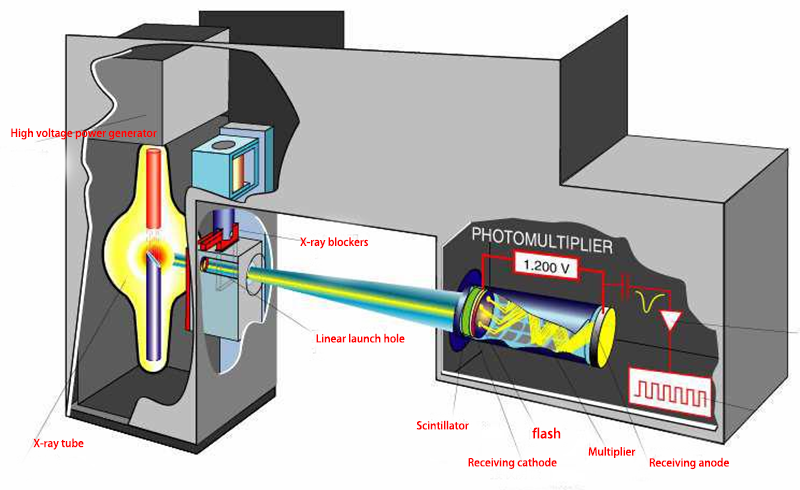

التقاط الإشارة: يقوم مصدر الأشعة السينية بتوليد تيار من الفوتونات منخفضة الطاقة التي تخترق العلب المتحركة؛ ويستقبل جهاز الكشف الإشعاع المنقول ويحوله إلى إشارة كهربائية.

تحويل الإشارة: يتم تحويل الإشارة التناظرية المجمعة إلى إشارة رقمية عبر محول مثل AD781 للمعالجة اللاحقة.

القرار الذكي: باستخدام FPGA (مجموعة بوابة قابلة للبرمجة ميدانيًا) أو نظام مضمن كجهاز تحكم أساسي، يتم تحليل الإشارة الرقمية ومعالجتها، ومقارنتها بقيم قياسية محددة مسبقًا، ويتم تحديد مدى توافق مستوى السائل في الوقت الفعلي.

تحل طريقة القياس غير التلامسية هذه بشكل أساسي مشكلة عدم قدرة طرق الوزن التقليدية على قياس حجم المواد السائلة المعبأة على خط الإنتاج.

2. التطور التكنولوجي: من عمليات التفتيش اليدوية العشوائية إلى التفتيش الآلي بالكامل

قبل ظهور أجهزة كشف مستوى السوائل، اعتمدت صناعة المشروبات بشكل أساسي على الفحوصات اليدوية العشوائية لمراقبة الجودة. كان عمال خط الإنتاج يستخرجون كميات صغيرة من المنتج من خط الإنتاج بشكل دوري، ويقدرون مستوى السائل بالوزن أو الهز. كانت هذه الطريقة غير فعالة، وتحمل أخطاءً كثيرة، ولم تتمكن من تحقيق مراقبة شاملة للجودة. مع التقدم التكنولوجي، شهدت تقنية كشف مستوى السوائل ثلاثة تطورات رئيسية:

المرحلة 1: الكشف الميكانيكي القائم على التلامس، والذي يقيس مستويات السوائل من خلال التلامس المادي ولكنه عرضة لتلوث المنتج وبطيء.

المرحلة الثانية: تقنيات الكشف الضوئية والموجات فوق الصوتية، والتي تمكن من إجراء القياسات بدون تلامس، ولكنها أقل قدرة على التكيف مع الحاويات المعتمة وخصائص السوائل (مثل اللون والرغوة).

المرحلة الثالثة: تطبيق تقنية التصوير بالأشعة السينية، التي تمكن بالفعل من الكشف السريع والدقيق وبدون تلامس للحاويات المعتمة مثل العلب.

تطورت معدات الكشف عن مستوى السائل الحديثة إلى أنظمة ذكية تدمج تقنية الأشعة السينية والرؤية الآلية والتحكم التلقائي، مما يحقق دقة الكشف±0.5 ملم وسرعات تتجاوز 1200 علبة في الدقيقة.

3. المزايا التقنية: لماذا أصبحت معيارًا صناعيًا

إن الاستخدام السريع لمعدات كشف مستوى العلب في خطوط الإنتاج الحديثة يرجع في المقام الأول إلى مزاياها التقنية المتعددة.

الدقة والكفاءة العالية هي نقاط قوتها الأساسية. في ظل الظروف الثابتة، تصل دقة الكشف إلى الداخل±٠.٥ مم، وهو ما يكفي لتلبية أكثر معايير الصناعة صرامة. سرعة الكشف تُضاهي خطوط الإنتاج عالية السرعة، مع قدرة معالجة قصوى تبلغ ٧٢,٠٠٠ علبة في الساعة، مما يُتيح مراقبة جودة المنتج على نطاق واسع.

تتميز هذه المعدات بقدرتها العالية على التكيف مع بيئات الإنتاج المعقدة. فهي قادرة على التعامل مع حاويات بسعات وأشكال مختلفة (250 مل - 1000 مل)، كما أن قدرتها العالية على مقاومة التداخل تضمن تشغيلًا مستقرًا في البيئات الصناعية الرطبة والاهتزازية.

تُحسّن إمكانية تتبع البيانات إدارة الجودة. يُسجّل النظام بيانات فحص كل منتج آنيًا، مما يدعم تتبع دفعات الإنتاج وتحليل الجودة، مما يُوفر أساسًا لتحسين العمليات.

مقارنةً بأساليب الكشف التقليدية، تُخفّض أجهزة الكشف الآلي عن مستوى السائل تكاليف التشغيل بشكل كبير. يتميز مستشعر عدم التلامس بعمر افتراضي طويل وسهولة صيانته. علاوة على ذلك، يُقلّل التحكم الدقيق في حجم التعبئة من هدر المنتج بشكل فعال.

4. سيناريوهات التطبيق: من خطوط الإنتاج إلى حماية العلامة التجارية

اتسع نطاق استخدام أجهزة كشف مستوى العلب لتشمل مجالات رئيسية متعددة. في مرحلة مراقبة جودة خط التعبئة، عادةً ما يتم تركيب الجهاز بعد عمليتي التعبئة والتغطية. يراقب الجهاز مستوى السائل في كل علبة آنيًا، ويحدد المنتجات غير المطابقة للمواصفات ويرفضها فورًا، ويمنع دخولها إلى السوق.

في عمليات ترقية وتجديد خطوط الإنتاج، يُعدّ جهاز كشف مستوى السوائل عنصرًا أساسيًا يُغني عن عمليات الفحص اليدوي التقليدية، ويُحسّن من كفاءة خط الإنتاج. يتكامل الجهاز بسلاسة مع وحدات التحكم المنطقية القابلة للبرمجة (PLCs) أو أنظمة إنترنت الأشياء الصناعية، مما يُتيح تحكمًا آليًا كاملًا في العملية بأكملها.

في تطوير المنتجات الجديدة، يتيح التوافق المرن لمعدات الكشف للشركات التبديل بسرعة بين أنواع العلب المختلفة، وتلبية متطلبات إنتاج المنتجات التجريبية وإطلاقها، مما يؤدي إلى تقصير دورة إطلاق المنتج بشكل كبير.

الأهم من ذلك، من خلال ضمان مستويات ثابتة للسوائل في كل علبة، تعمل معدات الكشف عن مستوى السوائل بشكل فعال على منع شكاوى المستهلكين وحماية صورة العلامة التجارية وسمعتها في السوق.

5. اتجاه الابتكار: التنمية الذكية والمتكاملة

مع ظهور الصناعة 4.0، أصبحت تقنية الكشف عن مستوى السائل تتطور نحو نهج أكثر ذكاءً وتكاملاً.

يُعد دمج التقنيات المتعددة توجهًا واضحًا. لا يقتصر فحص الأشعة السينية، مع دمجه مع خوارزميات الرؤية الآلية والذكاء الاصطناعي، على كشف مستويات السوائل فحسب، بل يكشف أيضًا عن عيوب مثل تشوه عنق العلبة، والمواد الغريبة، وجودة الطباعة بالحبر النفاث. ويُعدّ الاستخدام العميق للبيانات اتجاهًا تطويريًا آخر. لم تعد أنظمة الفحص الحديثة تكتفي بالتمييز بين المنتجات المؤهلة وغير المؤهلة، بل تستخدم تحليلًا آنيًا لبيانات الفحص لتوفير التغذية الراجعة وتعديلات المعلمات لمعدات التعبئة الأولية، مما يُنشئ نظامًا لمراقبة الجودة بحلقة مغلقة.

يُعدّ التصغير وكفاءة الطاقة أيضًا من المجالات الرئيسية للتطور التكنولوجي. يستخدم الجيل الجديد من المعدات تصميمًا أكثر أمانًا للإشعاع الناعم، ولا يحتوي على مصادر إشعاع نظائري. مع ضمان السلامة، يُخفّض استهلاك الطاقة إلى أقل من 150 واط، بما يتماشى مع مفهوم التصنيع الأخضر.

ستتطور أنظمة فحص مستوى السائل المستقبلية تدريجيًا إلى مراكز مراقبة جودة خط الإنتاج، ودمج وظائف التفتيش المتعددة وتوفير تحليل شامل لبيانات جودة الإنتاج لدعم اتخاذ القرارات التجارية.

مع التقدم التكنولوجي المستمر، ستصبح معدات فحص مستوى السائل في المستقبل أصغر حجمًا وأكثر ذكاءً، وربما تتضمن أيضًا الذكاء الاصطناعي وخوارزميات التعلم الآلي للتنبؤ بفشل معدات التعبئة المحتملة، وتنفيذ الصيانة بشكل استباقي، والقضاء على شذوذ مستوى السائل عند المصدر.

لم يعد فحص الجودة مجرد خطوة إنتاجية، بل أصبح نظامًا قائمًا على البيانات للتحسين المستمر. وكما ذكر خبراء الصناعة، "تكمن قيمة معدات فحص مستوى السوائل ليس فقط في التخلص من المنتجات غير المؤهلة، بل أيضًا في تزويد الشركات بقاعدة بيانات لتحسين عمليات الإنتاج".