البحث وتطبيق تقنية الفحص البصري لعيوب تشطيب الزجاجات

1. مقدمة

تُستخدم الزجاجات الزجاجية على نطاق واسع كحاويات تعبئة في صناعات الأغذية والأدوية ومستحضرات التجميل. وترتبط جودة تشطيباتها ارتباطًا مباشرًا بإحكام المنتج وسلامته وعمره الافتراضي. لا تقتصر عيوب التشطيب، كالتشققات والنتوءات والشوائب، على التسرب وتلف المحتويات فحسب، بل قد تُسبب أيضًا إصابات شخصية للمستهلكين. وتتأثر طرق الفحص اليدوي التقليدية بمحدودية دقة العين البشرية وإجهادها، مما يؤدي إلى انخفاض الكفاءة والموثوقية. ومع تطور تكنولوجيا الرؤية الآلية، أصبحت طرق الفحص الإلكتروني لعيوب تشطيب الزجاجات الزجاجية، القائمة على الرؤية الحاسوبية، محورًا بحثيًا هامًا في هذا المجال. توفر هذه الطريقة فحصًا بدون تلامس، وكفاءة عالية، ودقة عالية، مُلبيةً بذلك متطلبات مراقبة الجودة الصارمة للإنتاج الصناعي الحديث.

في عملية إنتاج الزجاجات، قد تنشأ عيوب التشطيب من مصادر متعددة، بما في ذلك المواد الخام وعمليات الإنتاج والنقل. وقد أظهرت الأبحاث أن الفحص اليدوي وحده غالبًا ما يؤدي إلى معدل خطأ مرتفع يتراوح بين 3% و5%، وهو أمر غير مقبول في الإنتاج الصناعي واسع النطاق. تستخدم تقنية فحص الرؤية الآلية معدات التقاط الصور لالتقاط صور لتشطيبات الزجاجات، وتوظف خوارزميات معالجة الصور الرقمية لتحليل العيوب وتحديدها. وهذا يُؤتمت عملية الفحص ويُحسّنها بشكل كبير، مما يُحسّن كفاءة ودقة الفحص بشكل كبير.

تقدم هذه المقالة بشكل منهجي الأنواع الرئيسية لعيوب تشطيب الزجاجات الزجاجية وتأثيراتها، وتحلل التقنيات الرئيسية لأنظمة التفتيش القائمة على الرؤية الآلية، وتستكشف التحديات التقنية الحالية، وتتوقع اتجاهات التطوير المستقبلية، وتوفر مرجعًا للباحثين والفنيين في المجالات ذات الصلة.

2 أنواع وتأثيرات عيوب التشطيب

يمكن تصنيف عيوب تشطيب الزجاجات الزجاجية إلى أنواع مختلفة بناءً على شكلها وموقعها وسببها. ولكل عيب درجات متفاوتة من التأثير على جودة المنتج. ويُعد الفهم الدقيق لخصائص هذه العيوب أمرًا بالغ الأهمية لوضع استراتيجيات فحص فعّالة.

الشقوق: هذه هي عيوب التشطيب الأكثر شيوعًا ويمكن تصنيفها إلى أنواع مختلفة بناءً على عمقها وموقعها. يبلغ عمق الشقوق العميقة عادةً أكثر من 2 ملم وتمتد من الحافة الداخلية لفوهة الزجاجة إلى الحافة الخارجية، مما يجعلها قابلة للاكتشاف بسهولة بالعين المجردة. من ناحية أخرى، الشقوق الضحلة هي شقوق ضحلة على الحافة العلوية لفوهة الزجاجة، بعمق أقل من 2 مم. إنها تتطلب زوايا إضاءة محددة لاكتشافها ومن المرجح أن يتم تفويتها. تشكل الشقوق الضحلة أيضًا تهديدًا خطيرًا للمنتجات ذات متطلبات الختم العالية (مثل زجاجات المشروبات والأدوية). في غضون أيام قليلة بعد التعبئة والتغطية، يمكن أن تحدث مشاكل مثل ارتفاع أزرار أمان التفريغ وتسرب الهواء، مما يؤدي إلى تدهور المحتويات.

تؤثر عيوب التشوه الهيكلي بشكل رئيسي على هندسة فوهة الزجاجة ودقتها البعدية. الحواف (الحواف المحدبة) هي قطع زجاجية بارزة أفقيًا من الحافة الخارجية لفوهة الزجاجة. تتميز الحواف المشطوفة بعدم التوازي بين فوهة الزجاجة والقاعدة، متجاوزةً معيار التوازي. تتميز الحواف المنتفخة بانتفاخ فوهة الزجاجة، مما يؤدي إلى أبعاد زائدة لرأس الزجاجة. يمكن أن تؤثر هذه العيوب على أداء إحكام غلق أغطية الزجاجات، خاصةً في خطوط الإنتاج الآلية، وقد تؤدي إلى صعوبة أو قصور في الإحكام. بالإضافة إلى ذلك، ينتج التشطيب الخشن (النتوءات) على عنق الزجاجة (النتوءات) عن سوء تشطيب القالب، مما يؤدي إلى خشونة السطح. هذا غير مقبول للمنتجات ذات متطلبات الجودة العالية (مثل زجاجات البيرة).

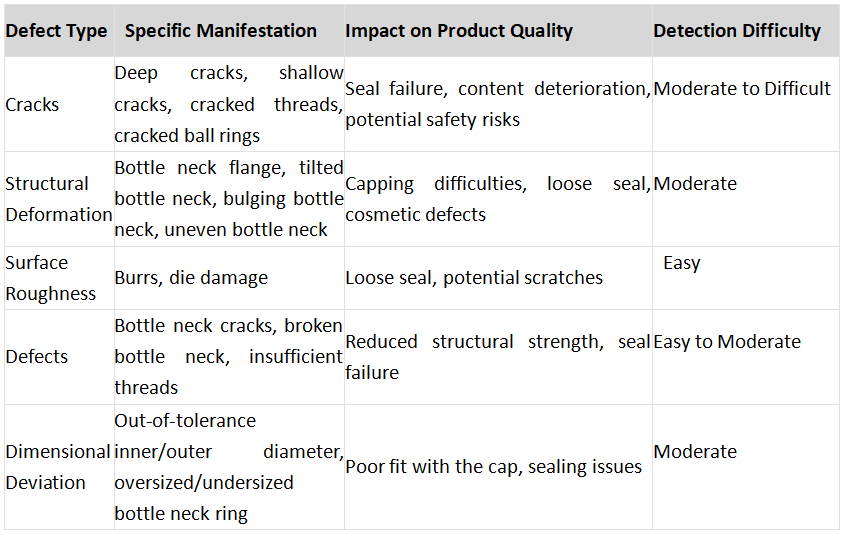

تنتج عيوبٌ مثل تشقق أو تمزق أو فقدان حواف عنق الزجاجة عن الاصطدام أو سوء التشكيل. لا تؤثر هذه العيوب على المظهر فحسب، بل تُضعف أيضًا سلامة هيكل العنق، مما قد يؤدي إلى مزيد من التلف أثناء النقل أو الاستخدام. يسرد الجدول 1 تصنيفًا مفصلًا للأنواع الرئيسية من عيوب أعناق الزجاجات وتأثيراتها.

الجدول 1: الأنواع الرئيسية للعيوب في أعناق الزجاجات الزجاجية وتأثيراتها

بالإضافة إلى العيوب المذكورة أعلاه، تُعدّ النتوءات على عنق الزجاجة (سواءً في العنق الداخلي أو الخارجي) مشكلة شائعة أيضًا. وهي عبارة عن قطع زجاجية حلقية الشكل بارزة من القطر الداخلي للعنق. قد تؤثر هذه النتوءات على إحكام الغطاء، مما يسمح بسقوط شظايا الزجاج في الزجاجة، مما يُلوّث محتوياتها. تتطلب هذه العيوب عناية خاصة أثناء الفحص، لأنها غالبًا ما تختلف اختلافًا طفيفًا عن العنق العادي، وتتطلب أنظمة تصوير عالية الدقة وخوارزميات دقيقة للكشف عنها. ثلاث تقنيات رئيسية لأنظمة الفحص البصري

يتكون نظام فحص تشطيب الزجاجات الزجاجية القائم على الرؤية الآلية عادةً من وحدة التقاط الصور، ووحدة معالجة الصور، ووحدة التصنيف واتخاذ القرار. تتضمن كل وحدة تقنيات رئيسية متعددة، ويؤثر اختيارها بشكل مباشر على أداء نظام الفحص وموثوقيته.

3.1 معالجة الصور مسبقًا وتحديد الموضع النهائي

المعالجة المسبقة للصورة هي الخطوة الأولى في عملية الفحص، وتهدف إلى تحسين جودة الصورة وتحسين خصائص العيوب. تشمل طرق المعالجة المسبقة الشائعة الترشيح الغاوسي لإزالة التشويش، وثنائية الصورة لفصل المقدمة عن الخلفية، وملء الصورة لربط المناطق غير المتصلة. تُعد طريقة أقصى تباين بين الفئات (طريقة أوتسو) طريقة شائعة الاستخدام لتحديد عتبة الثنائية تلقائيًا. وتحقق هذه الطريقة التجزئة المثلى بحساب أقصى تباين بين الفئات بين خلفية الصورة والهدف.

يُعدّ تحديد موضع النهاية أساسًا للكشف اللاحق عن العيوب. قد يؤدي التحديد غير الدقيق إلى اكتشافات خاطئة أو أخطاء في الاكتشافات. تشمل طرق تحديد الموضع الشائعة ما يلي:

متوسط إحداثيات البكسل: تحسب هذه الطريقة الموضع المركزي للدائرة باستخدام متوسط إحداثيات البيكسلات البيضاء على طول حافة النهاية. هذه الطريقة بسيطة ولكنها عرضة للقطع الأثرية. تحويل الدائرة الكبيرة: تتمتع هذه الطريقة بأداء ممتاز في الكشف عن الخطوط الدائرية المثالية، ولكن فعاليتها تقل بشكل كبير عندما يكون فم الزجاجة به عيوب.

ملاءمة الدائرة: تستخدم هذه الطريقة بكسلات الحافة لتناسب أقرب دائرة ممكنة، مما يوفر قوة تحمل جيدة ضد العيوب البسيطة.

التجهيز التكراري: تعمل طريقة التجهيز المحسنة هذه على فرز بقايا الحافة الخارجية المجهزة والتخلص من وحدات البكسل المتداخلة، ثم تتكرر بمرور الوقت للتغلب بشكل فعال على تأثير وحدات البكسل المعيبة على التعرف على الدائرة.

أظهرت الأبحاث أن طريقة التجهيز التكراري تحقق دقة تحديد مواقع أعلى بكثير من الطرق التقليدية. في اختبار لـ 500 صورة لفوهات زجاجات بها عيوب مختلفة، كان وقت التشغيل 0.01 ثانية فقط، مما يجعلها مناسبة للكشف الفوري.

3.2 تحديد العيوب واستخراج الميزات

بعد تحديد موقع فوهة الزجاجة بدقة، تبدأ الخطوة التالية بتحديد خصائص العيب واستخراجها. من الطرق الشائعة:

تحويل الإحداثيات القطبية: تحوّل هذه الطريقة صورة فوهة الزجاجة من نظام إحداثيات ديكارتية إلى نظام إحداثيات قطبية، مما يُوسّع فوهة الزجاجة الدائرية إلى صورة مستطيلة لتسهيل التحليل. بعد هذا التحويل، يُمكن الكشف عن الشقوق والعيوب من خلال مسح التغيرات في قيم التدرج الرمادي. على سبيل المثال، بحساب المشتقة من الدرجة الثانية لقيمة التدرج الرمادي (مُعامل لابلاس)، يُمكن إبراز التغيرات المفاجئة في التدرج الرمادي عند الشقوق.

طريقة المسح الدائري: يُصدر شعاع من مركز فوهة الزجاجة، ويمسح منطقة فوهة الزجاجة بزاوية ثابتة، ويُسجل عدد البكسلات البيضاء في كل زاوية. إذا انخفض عدد البكسلات البيضاء بشكل ملحوظ عند زوايا معينة، فقد يشير ذلك إلى وجود فجوة؛ وإذا زاد بشكل ملحوظ، فقد يشير ذلك إلى وجود شرخ. لتحسين الكفاءة، يمكن تضييق نطاق المسح ليقتصر على اكتشاف منطقة حلقية محددة بين نصفي القطر الداخلي والخارجي لفوهة الزجاجة.

التجزئة الديناميكية للعتبات: نظرًا لعدم تساوي الإضاءة والأسطح العاكسة على فوهة الزجاجة، غالبًا ما تفشل التجزئة الثابتة للعتبات في تحقيق نتائج مثالية. تعمل تقنية التجزئة الديناميكية على تعديل العتبات بشكل تكيفي بناءً على خصائص الصورة المحلية، مما يُحسّن دقة تجزئة العيوب.

لاستخراج سمات العيوب، يمكن استخراج معلمات سمات متنوعة، مثل تباين التدرج الرمادي، وسمات الملمس، وسمات الشكل الهندسي. وقد أظهرت الأبحاث أنه من خلال استخراج ست سمات سطحية ودمجها مع خوارزمية وراثية لتحسين معلمات الإدخال لآلة التعلم المتطرفة (ELM)، يمكن تحقيق تصنيف عالي الدقة في اختبار شمل 569 عينة. 3.3 قرار التصنيف ودمج المعلومات

بعد استخراج السمات، يلزم استخدام مُصنِّف لتحديد جودة تشطيب الزجاجة. تستطيع مُصنِّفات العتبات البسيطة اكتشاف العيوب الواضحة، بينما تتطلب العيوب المُعقَّدة خوارزميات مُتطوِّرة للتعرف على الأنماط. وقد أظهرت الأبحاث أن استخدام آلة التعلم المُتطرِّف (ELM) مع تحسين الخوارزمية الجينية يتفوَّق على خوارزميات LVQ التقليدية وشبكات BP العصبية في اكتشاف عيوب تشطيب الزجاجة.

تُعد تقنية دمج المعلومات وسيلةً مهمةً لتحسين موثوقية النظام. فمن خلال دمج نتائج فحص متعددة أو معلومات من أجهزة استشعار أخرى، يُمكن تقليل احتمالية ظهور نتائج إيجابية خاطئة. على سبيل المثال، يستغرق النظام حوالي 400 مللي ثانية لفحص كل زجاجة، وخلال هذه الفترة يُمكنه التقاط حوالي 20 صورة لنهاية الزجاجة (تستغرق كل صورة حوالي 20 مللي ثانية). ومن خلال دمج نتائج عمليات الفحص المتعددة هذه، تُحسّن موثوقية التقييم الصحيح للنظام بشكل كبير.

4 التحديات التقنية واتجاهات التطوير

على الرغم من أن تكنولوجيا الرؤية الآلية قد أحرزت تقدمًا كبيرًا في فحص تشطيب الزجاجات الزجاجية، إلا أنها لا تزال تواجه العديد من التحديات التقنية وفرص التطوير. 4.1 التحديات التقنية الحالية

تواجه أنظمة الفحص البصري الحالية التحديات الرئيسية التالية في التطبيقات العملية:

اكتشاف العيوب البسيطة: تُغفل الخوارزميات الحالية الشقوق الصغيرة السطحية أو الدقيقة في عنق الزجاجة، خاصةً عندما يقترب حجم العيب من حد دقة الصورة. وقد أظهرت الأبحاث أنه عندما يكون العيب صغيرًا، قد يُقيّمه النظام على أنه طبيعي أكثر من كونه معيبًا. وبسبب آلية دمج المعلومات، قد يُقيّم المنتج على أنه مؤهل عن طريق الخطأ.

تفاوت الإضاءة وتداخل الانعكاس: قد تُسبب الطبيعة العاكسة للزجاج فرط تعريض جزئي أو ظلال في الصورة، مما يُخفي العيوب الحقيقية. ورغم إمكانية التغلب على هذه المشكلة من خلال تصميم مُحسّن لمصدر الضوء، إلا أن الحل الجذري لا يزال صعبًا.

التعارض بين متطلبات الوقت الفعلي وسرعة المعالجة: تتطلب خطوط الإنتاج عالية السرعة من أنظمة التفتيش إتمام عمليات التفتيش في أوقات قصيرة للغاية (عادةً ما بين ١٠٠ و٥٠٠ مللي ثانية)، بينما تتطلب خوارزميات معالجة الصور المعقدة موارد حاسوبية ضخمة. يُعدّ الموازنة بين الدقة والسرعة مسألةً أساسيةً في التطبيقات العملية.

خطأ تحديد مركز الدائرة: تتضمن طرق تحديد مركز الدائرة الحالية أخطاءً جوهرية. على وجه الخصوص، فإن إحداثيات المركز المحسوبة باستخدام الإحصاءات الرياضية تنطوي حتمًا على انحرافات معينة، مما يؤدي إلى فقدان معلومات حول الشقوق الصغيرة. عند توصيل مناطق العيوب بالحواف، تنخفض دقة تركيب حواف البكسل الفرعي بشكل ملحوظ.

4.2 اتجاهات التنمية المستقبلية

ولمعالجة التحديات المذكورة أعلاه، تتطور تكنولوجيا الفحص البصري لزجاجات الزجاج في الاتجاهات التالية:

تطبيق تقنية التعلم العميق: تتطلب أساليب التعلم الآلي التقليدية تصميمًا يدويًا للميزات، بينما يستطيع التعلم العميق تعلم ميزات العيوب تلقائيًا، مما يوفر قدرات أفضل للتعرف على العيوب المعقدة والدقيقة. وعلى وجه الخصوص، تحقق تقنيات مثل الشبكات العصبية التلافيفية (CNN) والشبكات التوليدية التنافسية (GAN) دقة عالية في التعرف حتى مع عدد قليل من العينات.

دمج معلومات متعددة المستشعرات: الجمع بين الرؤية ثنائية الأبعاد والرؤية ثلاثية الأبعاد وتقنيات التصوير متعدد الأطياف للحصول على معلومات متعددة الأبعاد حول تشطيب الزجاجة، ومعالجة قيود مستشعر واحد. يمكن للرؤية ثلاثية الأبعاد التقاط معلومات العمق حول تشطيب الزجاجة، والتمييز بشكل فعال بين العيوب الحقيقية والبقع السطحية أو تغيرات اللون.

تحسين منصات المعالجة الآنية: مع تطوير وحدات معالجة الرسومات المدمجة ورقائق معالجة الصور المخصصة، يُمكن تطبيق خوارزميات أكثر تعقيدًا على أجهزة الحوسبة الطرفية لتلبية احتياجات المعالجة الآنية عالية السرعة. قدرات التعلم التكيفي: ستتمتع أنظمة التفتيش المستقبلية بقدرات تعلم ذاتي أقوى، مما يُمكّنها من تعديل وتحسين معلمات النموذج باستمرار بناءً على بيانات خط الإنتاج الفعلية، والتكيف مع أنواع المنتجات الجديدة وأنماط العيوب.

من المهم ملاحظة أن أنظمة التفتيش القائمة على الرؤية لا تهدف إلى استبدال التفتيش اليدوي كليًا، بل إلى إنشاء أنظمة تفتيش ذكية تتعاون مع البشر. يتولى النظام مسؤولية الفحص الأولي الفعال والدؤوب، بينما يتولى البشر مسؤولية تقييم الحالات المعقدة وتحسين النظام. يتكامل الاثنان معًا، ويساهمان معًا في تحسين مراقبة جودة المنتج.

5 الخاتمة

تدمج تقنية الفحص البصري لعيوب تشطيب الزجاجات أحدث التقنيات من مجالات متعددة، بما في ذلك معالجة الصور الرقمية، والتعلم الآلي، والهندسة الإلكترونية البصرية، لتشكيل حل فعال ودقيق لفحص الجودة. بدءًا من خوارزميات معالجة الصور التقليدية وحتى الفحص الذكي القائم على التعلم العميق، يستمر هذا المجال في التقدم، مع التحسينات المستمرة في دقة الفحص وكفاءته.

تُظهر الأبحاث الحالية أن نظام فحص بصري جيد يمكنه تحديد شقوق تشطيب الزجاجات بدقة بنسبة 99%، و100% لعيوب تشطيب الزجاجات، و98% لتشوهات جسم الزجاجة، على التوالي، بدقة تمييز إجمالية تتجاوز 97.4%. ومع ذلك، لا تزال هناك حاجة إلى مزيد من البحث والابتكار لمواجهة تحديات مثل اكتشاف العيوب الدقيقة ومعالجة الأسطح العاكسة المعقدة.

مع تقدم تكنولوجيا الذكاء الاصطناعي وأجهزة الاستشعار الجديدة، سيصبح اكتشاف عيوب الزجاجات أكثر ذكاءً وكفاءة وموثوقية، مما يوفر حماية قوية لسلامة التغليف في صناعات مثل الأغذية والأدوية. سيؤدي هذا التقدم التكنولوجي أيضًا إلى تحسينات في مراقبة الجودة والإنتاج الذكي عبر صناعة التعبئة والتغليف بأكملها.