الفحص البصري لأغطية العلب: تقنية الرؤية الآلية تحمي جودة التغليف

على خط التجميع، تمر الأغطية بسرعة فائقة لا يمكن للعين المجردة رصدها. نظام رؤية متطور يحدد العيوب بدقة متناهية حتى مستوى المليمتر.

على خط إنتاج العلب الحديث، يخضع أكثر من عشرة أغطية لفحص الجودة كل ثانية. أي عيب بسيط - سواء كان خدشًا أو انبعاجًا غير مرئي للعين المجردة، أو مانع تسرب غير متساوٍ - قد يؤدي إلى تلفها أو تسربها.

طرق التفتيش اليدوية التقليدية ليست فقط غير فعّالة، بل إن دقتها لا تتجاوز 70% تقريبًا. أما أنظمة التفتيش الآلية القائمة على الرؤية الآلية، فقد رفعت هذه الدقة إلى أكثر من 98%، مما أحدث ثورة في مراقبة جودة عبوات العلب.

1. الصعوبات التقنية: الإضاءة، والخوارزميات، وتحديات العيوب المتنوعة

لطالما اعتُبر الفحص البصري لأغطية العلب مشكلةً صعبةً في مجال الرؤية الآلية. فشكل الأغطية المستدير، وخصائصها العاكسة المعدنية، وتنوع عيوبها، تجعل طرق الفحص التقليدية صعبة. تُصنف عيوب أغطية العلب بشكل رئيسي إلى عدة فئات: عيوب سطحية (نقاط ضغط، خدوش، تآكل، وبقع زيتية)، وعيوب هيكلية (تشوهات، انبعاجات في الحواف)، وعيوب وظيفية (عدم تساوي مادة مانعة للتسرب، ونقص في مادة مانعة للتسرب، ومشاكل في لسان السحب). وتختلف هذه العيوب في الحجم والاتجاه، مما يتطلب استراتيجيات فحص مختلفة.

تُشكّل الطبيعة العاكسة للغاية لأغطية العلب المعدنية عائقًا تقنيًا رئيسيًا. فعندما يُسلّط الضوء مباشرةً على سطح معدني أملس، يُنتج بسهولة انعكاساتٍ مُركّزة، مما يُؤدي إلى مناطق مُظللة ومُفرطة التعريض في الصورة، مما يُخفي معالم العيب المطلوبة.

يُعد تسجيل الصور تحديًا كبيرًا أيضًا. فاستخدام مناطق الحافة لإجراء عمليات بحث في مناطق صغيرة يؤثر على دقة وسرعة تحديد موقع المنطقة. كما أن استخدام صورة واحدة لتجزئة المنطقة قد يُضعف الدقة، مما يؤثر سلبًا على عمليات التفتيش اللاحقة متعددة المناطق.

2. حلول الإضاءة: مفتاح اكتشاف العيوب

يُعد تصميم نظام الإضاءة أمرًا بالغ الأهمية لحل تحديات الفحص البصري لأغطية العلب. إذ يُمكن لأساليب الإضاءة المختلفة إبراز أنواع مختلفة من عيوب الأغطية، لذا يلزم اختيار نظام إضاءة دقيق بناءً على أهداف الفحص. وتُعدّ الإضاءة المباشرة مناسبة لفحص بعض خصائص الأسطح، إلا أنها قد تُنتج انعكاسات قوية على الأسطح المعدنية الملساء، مما يُؤدي إلى تفاوت سطوع الصورة وضعف فعالية الفحص.

إضاءة القبة، التي تعكس الضوء بشكل منتشر من القبة، توفر إضاءة أكثر اتساقًا، وهي مناسبة للأسطح الملساء. مع ذلك، قد يُسبب هذا النوع من الإضاءة مناطق مظلمة في المركز، مما يؤثر على المظهر العام.

يُعدّ الجمع بين إضاءة الحقل الساطع والحقل المظلم من أكثر الحلول فعاليةً حاليًا. أظهرت الأبحاث أن الضوء الأحمر بزاوية عالية يُظهر الخدوش والبقع بشكل أغمق، بينما يُظهر الضوء الأزرق بزاوية منخفضة الخدوش بشكل أكثر سطوعًا. يُمكّن هذا المزيج من إبراز عيوب الأغطية الداكنة والفاتحة.

بالنسبة لأغطية العلب ذات الهياكل المضلعة، يُمكن استخدام مزيج من إضاءة القبة الحمراء الساطعة وإضاءة الحلقة الزرقاء الداكنة. أما بالنسبة للأغطية الأساسية، فيمكن استخدام إضاءة منتشرة أحادية اللون مستوية. 3. بنية النظام: من التقاط الصور إلى رفض العيوب.

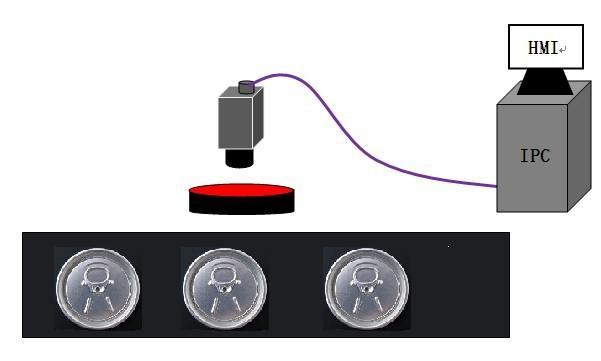

يتكون نظام الفحص البصري الكامل لأغطية العلب من عدة مكونات تعمل معًا، بما في ذلك جهاز رفع الغطاء، وناقل، ومصدر ضوء، ونظام التقاط الصور، ونظام معالجة الرؤية، وجهاز رفض المعيب.

تُغذّى أغطية علب الألومنيوم باستمرار إلى منطقة الناقل عبر جهاز رفع الغطاء، حيث تُثبّت على الحزام الناقل باستخدام الشفط الفراغي. أثناء مرور الأغطية عبر منطقة التصوير، يُشغّل مستشعر ألياف بصرية الكاميرا الصناعية ومصدر الضوء لالتقاط صور عالية السرعة وواضحة للأغطية.

يستخدم نظام التفتيش المتطور تصميمًا لمصدر ضوء LED مركب، يجمع بين مصادر إضاءة متعددة، بما في ذلك ضوء ثلاثي الحلقات بدون ظل، وضوء قبة بدون ظل، وضوء حلقي بزاوية منخفضة، ومصدر ضوء محوري. يُنتج التحكم المشترك في مصادر الإضاءة المركبة هذه صورًا لأغطية العلب بخطوط واضحة وتباين ألوان نابض بالحياة.

يقوم نظام معالجة الصور بعد ذلك بتحليل الصور لتحديد المنتجات التي تعاني من مشاكل مثل خدوش الحواف، والخدوش السطحية، وتشوهات علامات السحب، وتسرب المواد التالفة، والنصوص المطبوعة غير الواضحة، ثم يُزيلها فورًا من خط الإنتاج. 4. معالجة الخوارزمية: المسار الذكي من الصورة إلى الكشف

الحصول على صور عالية الجودة ليس سوى الخطوة الأولى؛ فخوارزميات معالجة الصور القوية هي أساس نظام التفتيش. يجب تحسين هذه الخوارزميات لتلائم خصائص العيوب المختلفة.

تتضمن عملية معالجة الصور عادةً خطوات مثل المعالجة المسبقة للصورة، وتحسينها، وتجزئة المناطق، واستخراج الكائنات. ومن الخوارزميات الشائعة الاستخدام: تجزئة العتبات، وترشيح التنعيم، واستخراج الحواف.

نظرًا للاختلافات الكبيرة في خصائص مناطق مختلفة من سطح غطاء العلبة، فإن استخدام خوارزمية واحدة لمعالجة الصور غالبًا ما يفشل في تحقيق النتائج المرجوة. لذا، من الضروري استخدام مزيج من خوارزميات كشف متعددة مصممة خصيصًا لخصائص المناطق المختلفة، مع مراعاة متانة الخوارزمية.

يُعدّ تمييز الزوايا عنصرًا أساسيًا في كشف العيوب، إذ يُساعد النظام على تحديد عيوب السطح بدقة وتحديد مواقعها. عند اكتشاف الشقوق، يستخدم النظام الزاوية لوصف اتجاه الشق وشكله؛ وعند اكتشاف الانتفاخات أو المنخفضات، تُساعد الزاوية في تحديد شكل العيب وحجمه.

تتميز الأنظمة الحديثة أيضًا بقدرات التعلم الذاتي، مما يسمح لها بتعلم أنواع العيوب وتسميتها حسب الحاجة، وتحديد أحجامها تلقائيًا. تُعزز سهولة التشغيل هذه بشكل كبير من قدرة النظام على التكيف وفعاليته العملية. 5. التطبيقات العملية: راعٍ للإنتاج الصناعي الفعّال والدقيق.

في بيئات الإنتاج الصناعي الواقعية، تُظهر أنظمة الفحص البصري لأغطية العلب مزايا كبيرة. على سبيل المثال، في التكوين النموذجي، لغطاء أساسي بقطر 110 مم، يمكن أن تصل سرعة الفحص إلى أكثر من 10 علب في الثانية، مع دقة في اكتشاف عيوب المنتج تبلغ 0.1 مم ومعدل دقة يتجاوز 98%.

تتميز هذه الأنظمة بقدرتها على اكتشاف عيوب جودة مظهر المنتج بسرعة فائقة دون الحاجة إلى إيقاف خط الإنتاج، وتحديد المنتجات المعيبة ورفضها فورًا. كما تعرض صور الفحص آنيًا، وتحفظ صور المنتجات المعيبة تلقائيًا، وتُصدر تقارير إحصائية.

تم بنجاح استخدام أنظمة الفحص البصري للعلب الفارغة على خطوط التعبئة في مصانع الجعة، ومصانع المشروبات، ومصانع التعليب، محققةً نتائج فحص ممتازة. وللعملاء ذوي الاحتياجات الخاصة، يمكن تخصيص هذه المعدات لتلبية متطلبات بيئات الإنتاج المحددة.

مقارنةً بالفحص اليدوي، لا تُحسّن أنظمة الفحص البصري كفاءة ودقة الفحص بشكل ملحوظ فحسب، بل تعمل أيضًا بشكل مستمر دون أن يؤثر التعب على دقة التقييم، وتُجنّب وقت الصيانة والتكاليف المرتبطة بتآكل المكونات الميكانيكية. حاليًا، يُمكن لتقنية فحص الرؤية الآلية تحديد عيوب صغيرة تصل إلى 0.1 مم، بمعدلات كشف تتجاوز 10 عيوب في الثانية، وبدقة تتجاوز 98%. مع تطور التكنولوجيا، ستصبح أنظمة الفحص المستقبلية أكثر ذكاءً وتكيفًا، وستتعلم باستمرار أنواعًا جديدة من العيوب لتحسين قدرتها على التعرّف عليها.

ومن المتوقع أن تصبح أنظمة التفتيش البصري التي تدمج التعلم العميق مع تقنية التصوير عالية الدقة أنظمة ضمان جودة لا غنى عنها لصناعة تغليف الأغذية والمشروبات.