عين الصناعة: كيف تُحدث تقنية الرؤية الآلية ثورة في فحص جودة أغطية البطاريات

بفحص 400 قطعة في الدقيقة بمعدل دقة يتجاوز 99%، هكذا يعمل حارس جودة إنتاج البطاريات.

في قطاع الطاقة المتجددة سريع التطور اليوم، تتطلب البطاريات، باعتبارها المصدر الأساسي للطاقة، رقابة صارمة على الجودة. غطاء البطارية - وهو مكون صغير ظاهرياً - يُعد في الواقع "حارس بوابة" تغليف البطارية، وتؤثر جودته بشكل مباشر على أداء البطارية وسلامتها.

لم تعد طرق الفحص اليدوي التقليدية كافية لتلبية متطلبات الدقة والكفاءة العالية للإنتاج الحديث. مع تطور تكنولوجيا رؤية الآلة، يخضع فحص جودة غطاء البطارية لتحول ثوري.

1. أوجه القصور في التفتيش التقليدي: قيود التفتيش اليدوي

في الماضي، كان فحص أغطية البطاريات يعتمد بشكل أساسي على العمل اليدوي. إذ كان على مفتشي الجودة فحص مظهر كل غطاء وأبعاده ووصلات اللحام فيه بصريًا. لم تكن هذه العملية شاقة فحسب، بل كانت أيضًا عرضة للعوامل الذاتية.

مع استمرار العمل لفترات طويلة، يؤدي الإرهاق البصري لدى مفتشي الجودة إلى إغفال عمليات فحص غير دقيقة بشكل متكرر. تشير الإحصائيات إلى أن معدل الخطأ في الفحص اليدوي يصل إلى 5-10%، وهو أمر غير مقبول في صناعة البطاريات التي تسعى إلى تحقيق أعلى مستويات الجودة. في الوقت نفسه، تُعدّ سرعة الفحص اليدوي محدودة، حيث لا تتجاوز بضع عشرات من القطع في الدقيقة، مما يُقيّد كفاءة الإنتاج بشكل كبير ويزيد من تكاليفه.

2. صعود الرؤية الآلية: الأسس التكنولوجية والمزايا

تشير أنظمة الرؤية الآلية إلى التقنيات التي تستخدم الآلات بدلاً من العين البشرية لإجراء مختلف القياسات والتقييمات. وهو مجال شامل يضم مجالات متعددة مثل البصريات، والميكانيكا، والحاسوب، والتعرف على الأنماط، ومعالجة الصور، والذكاء الاصطناعي، ومعالجة الإشارات، وتكامل الإلكترونيات الضوئية.

يتضمن نظام فحص الرؤية الآلية الكامل بشكل أساسي أربعة مكونات: وحدة التقاط الصور، ووحدة معالجة الصور، ووحدة تحليل الصور، ووحدة إدارة البيانات.

تتكون وحدة التقاط الصور من كاميرا صناعية، وعدسة بصرية، ومصدر ضوء، وجهاز تثبيت. وتتمثل وظيفتها في التقاط صور لسطح المنتج. تحت إضاءة مصدر الضوء، تُسقط العدسة البصرية صورة سطح المنتج على مستشعر الكاميرا. تُحوّل الإشارة الضوئية أولًا إلى إشارة كهربائية، ثم إلى إشارة رقمية يمكن معالجتها بواسطة الحاسوب. بالمقارنة مع الفحص اليدوي، يوفر فحص الرؤية الآلية مزايا كبيرة: فهو لا يُحسّن مرونة الإنتاج وأتمتته فحسب، بل يُتيح أيضًا فحصًا فعالًا ودقيقًا في بيئات العمل غير الملائمة للعمل البشري أو حيث لا تستطيع الرؤية البشرية تلبية المتطلبات، مما يُحسّن بشكل كبير كفاءة الإنتاج وأتمتته.

3. التنفيذ التقني: بنية النظام لفحص غطاء البطارية

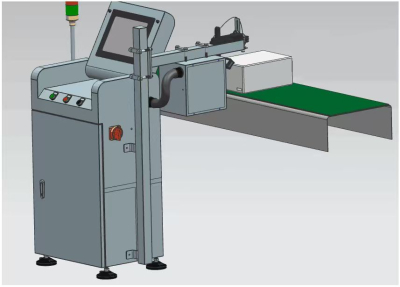

يتكون نظام فحص أغطية البطاريات باستخدام الرؤية الآلية عادةً من صينية تغذية، وحزام ناقل، ومحطة فحص، وآلية تحديد المواقع، وآلة فرز، وحاوية مواد، مما يشكل خط فحص كامل.

على سبيل المثال، عند أخذ نظام فحص نموذجي، يكون سير العمل كما يلي: تقوم صينية التغذية، من خلال الاهتزاز المستمر، بترتيب أغطية البطاريات وفقًا للتسلسل والاتجاه المطلوبين وتنقلها إلى حزام النقل؛ ينقل حزام النقل أغطية البطاريات بسرعة محددة، ويمررها عبر محطات فحص متعددة بالتتابع.

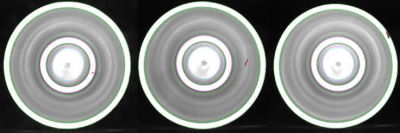

تُجهّز محطة الفحص رقم 1 عادةً بكاميرا علوية واحدة، وثلاث كاميرات جانبية، ومصدر إضاءة واحد. توضع الكاميرا العلوية فوق غطاء البطارية، لتصوير سطح اللحام النقطي للغطاء. أما الكاميرات الجانبية الثلاث، فتتوزع بالتساوي حول غطاء البطارية بزاوية 120 درجة، مما يُمكّن من تصوير جوانب الغطاء.

بعد ذلك، تقوم آلية تحديد الموضع بتدوير غطاء البطارية 180 درجة، بحيث يصبح سطح اللحام القوسي متجهًا للأعلى. محطة الفحص رقم 2 مزودة بنظام تصوير آخر، يتضمن كاميرا علوية ومصدر ضوء، لتصوير سطح اللحام القوسي لغطاء البطارية.

في نظام الفحص بأكمله، تُعدّ الكاميرا الصناعية بمثابة "عين" نظام الرؤية الآلية، ولذا يجب أن تتمتع بدقة عالية ومعدل إطارات مرتفع. تضمن الدقة العالية إمكانية رصد العيوب الصغيرة التي تصل إلى 0.01 مم على غطاء البطارية، مثل الخدوش الدقيقة والثقوب الصغيرة؛ بينما يلبي معدل الإطارات المرتفع احتياجات الفحص في خطوط الإنتاج السريعة.

يُعد اختيار العدسات البصرية أمراً بالغ الأهمية؛ إذ يجب اختيار العدسات ذات الأطوال البؤرية وأعماق المجال المختلفة وفقاً لمتطلبات الفحص. كما يُعد نظام الإضاءة المناسب عاملاً أساسياً للحصول على صور عالية الجودة.

4. معالجة الصور والتعرف على العيوب: آلية عمل الخوارزمية

تخضع الصور الملتقطة بواسطة الكاميرا لسلسلة من خطوات المعالجة المعقدة، والتي تشمل بشكل أساسي المعالجة المسبقة للصور، والتعرف على الميزات، ونتائج التعرف، والتصنيف.

في مرحلة المعالجة المسبقة للصور، يُجري النظام عملياتٍ مثل تحويل الصور إلى تدرج رمادي، والترشيح، وكشف الحواف، والتحويل إلى صور ثنائية، وذلك لتحسين جودة الصورة وتقليل التشويش. ومن خلال خوارزميات مثل الترشيح الغاوسي، يُزال التشويش من الصورة، مما يُحسّن وضوحها ويُوفّر بيانات صور عالية الجودة للتحليل اللاحق.

في مرحلة استخراج الميزات، يستخرج النظام المعلومات المميزة لغطاء البطارية من الصورة، مثل الحواف واللون والملمس، من أجل عملية التصنيف والتعرف اللاحقة.

تتطلب أنواع مختلفة من عيوب غطاء البطارية خوارزميات كشف مختلفة: بالنسبة لعيوب اللحام القوسي (مثل اللحام غير المكتمل، واللحام الرديء، واللحامات المفقودة، والإزاحة، والتناثر)، يمكن استخدام خوارزمية كشف حواف كاني لاستخراج الحواف وتحديد ما إذا كانت الحواف تفي بالمتطلبات.

بالنسبة لعيوب اللحام النقطي (مثل اللحامات المفقودة، واللحامات غير المركزية، واختراق اللحام)، يمكن استخدام اكتشاف دائرة هوف لتحديد واستخراج أصغر دائرة يمكن أن تحيط بنقاط اللحام، ويمكن استخدام خوارزمية مستجمعات المياه لتحديد عدد وموضع نقاط اللحام لتحديد ما إذا كانت طبيعية.

بالنسبة لمشاكل الحجم، بعد استخراج الحواف من خلال تجزئة العتبة، يمكن استخدام درجة التطابق بين حافة الدائرة الخارجية والدائرة القياسية لتحديد مدى توافق حجم الغطاء.

تعتمد أنظمة الكشف الحديثة بشكل متزايد على خوارزميات التعلم العميق. فمن خلال التدريب العميق على مجموعات بيانات كبيرة الحجم ومصنفة، يمكنها تحديد وتصنيف أنواع محددة من العيوب من خلال التعرف على الصور، مما يتيح التحسين المستمر لعملية التصنيع.

5. التطبيقات العملية والنتائج: قيمة فحص الرؤية الآلية

أثبتت أنظمة فحص الرؤية الآلية قيمتها الكبيرة في التطبيقات العملية. فبعد أن طبّقت إحدى الشركات العالمية الرائدة في تصنيع البطاريات حلول فحص الرؤية الآلية لأغطية البطاريات، لم يقتصر الأمر على خفض معدل عيوب المنتج من 8% إلى أقل من 1%، بل زاد أيضًا من كفاءة الإنتاج ستة أضعاف، مما وفّر للشركة ملايين الدولارات سنويًا.

فيما يتعلق بقدرات الكشف، يستطيع نظام الرؤية الآلية تحقيق فحص آلي عالي السرعة، بسرعة كشف تصل إلى مئات أو حتى آلاف القطع في الدقيقة، متجاوزًا بذلك سرعات الفحص اليدوي بكثير. وهذا بدوره يزيد بشكل ملحوظ من طاقة خط إنتاج البطاريات، ما يلبي بفعالية الطلب المتزايد في السوق على البطاريات.

من حيث الجودة، يُمكن لحلول فحص الرؤية الآلية تحديد مختلف العيوب الدقيقة والانحرافات في حجم غطاء البطارية بدقة، مما يمنع بشكل فعال حالات الإغفال في الفحص اليدوي. تُحسّن قدرات الكشف عالية الدقة بشكل كبير من استقرار جودة أغطية البطاريات، مما يوفر دعماً قوياً للبطاريات عالية الأداء وطويلة العمر.

كما تضمن خصائص الكشف عن طريق عدم التلامس لنظام الرؤية الآلية أن عملية الكشف لا تلحق الضرر بالمنتج، مع تقليل الخطأ البشري، مما يجعل نتائج الكشف أكثر موضوعية وموثوقية.

يستطيع النظام تسجيل صور وبيانات كل عملية فحص تلقائيًا، مما يُسهّل الاستفسارات اللاحقة وتتبع المنتجات. ومن خلال التحليل الإحصائي لكمية كبيرة من بيانات الفحص، تستطيع الشركات فهم تقلبات الجودة في عملية الإنتاج فهمًا دقيقًا، وتحديد المشكلات المحتملة في عملية التصنيع على الفور، وتقديم دعم قوي لتحسين العملية.

6. التوقعات المستقبلية: مسار تطوير التحديثات الذكية

مع التطور السريع لتقنية الذكاء الاصطناعي، يتجه فحص أغطية البطاريات باستخدام الرؤية الآلية نحو مزيد من الذكاء. وقد أدى دمج أجهزة الاستشعار ثلاثية الأبعاد مع برامج الذكاء الاصطناعي إلى تحقيق طفرات جديدة في أنظمة الفحص.

على سبيل المثال، تستطيع أجهزة الاستشعار ثلاثية الأبعاد التقاط آلاف نقاط البيانات وتحويلها إلى سحابات نقاط وخرائط عمق عالية الدقة، مما يسمح لبرامج الذكاء الاصطناعي باكتشاف العيوب. وقد ساعدت هذه التقنية بالفعل مصنعي السيارات على خفض معدل عيوب المكونات المعقدة بنسبة تتراوح بين 10% و15%.

سيصبح دمج البيانات ثنائية وثلاثية الأبعاد اتجاهاً مهماً في المستقبل. يستخدم خبراء رؤية الآلة جيلاً جديداً من الكاميرات وأجهزة الاستشعار الذكية لبناء حلول رؤية آلية: الحصول بسرعة عالية على بيانات ثنائية/ثلاثية الأبعاد عالية الجودة لتدريب نماذج التعلم العميق واختبارها.

مع بدء تحوّل مصنّعي السيارات الأصليين إلى تصنيع المركبات الكهربائية، ستلعب تقنيات الرؤية الآلية والمسح ثلاثي الأبعاد والذكاء الاصطناعي دورًا أكبر في العمليات التشغيلية الأساسية. على سبيل المثال، يُعدّ الكشف عن عيوب خلايا البطاريات وتقييم حجم وسلامة أطراف التوصيل والموصلات من الأمور الصعبة نظرًا لمشاكل الانعكاس الشائعة على الأسطح المعدنية.

يمكن استخدام أجهزة الاستشعار ثلاثية الأبعاد لحل مشكلة عدم كفاية التباين بشكل فعال من خلال مسح السطح بدقة للكشف عن العيوب.

ستركز أنظمة الفحص المستقبلية بشكل أكبر على قدرات التعلم الذاتي والتكيف الذاتي، مما يؤدي إلى تحسين دقة وكفاءة الكشف باستمرار من خلال تراكم البيانات المستمر وتحسين الخوارزمية، وتحقيق هدف التحسين المستمر المتمثل في "التحسن كل يوم".

مع التطور المتسارع للتصنيع الذكي في المصانع الرقمية، تتجه المزيد من الشركات إلى تبني أنظمة فحص الرؤية الآلية. فبعد أن قامت إحدى الشركات العالمية الرائدة في تصنيع البطاريات بتطبيق حلول فحص الرؤية الآلية، انخفض معدل عيوب المنتج من 8% إلى أقل من 1%، وزادت كفاءة الإنتاج ستة أضعاف، ووفرت ملايين اليوانات من التكاليف سنوياً.

تُعيد تقنية الرؤية الآلية تشكيل مجال فحص أغطية البطاريات، مما يُحسّن الجودة والكفاءة ويُقلّل التكاليف لمصنّعي البطاريات. ومع التطورات التكنولوجية المستمرة، ستلعب هذه التقنية بلا شك دورًا أكثر أهمية في قطاع البطاريات، مما يُوفّر ضمانة قوية للنمو المستدام لصناعة الطاقة الجديدة.