تقنية كشف مستوى العلب: حارس الجودة في خطوط إنتاج التعبئة الحديثة

على خطوط الإنتاج حيث تتدفق آلاف العلب بمعدل آلاف في الدقيقة، توجد "عين" غير مرئية تحمي بصمت جودة وكرامة كل علبة من المشروبات.

في صناعة الأغذية والمشروبات، لا يؤثر التحكم الدقيق في مستويات العلب على تكاليف الشركة فحسب، بل يؤثر أيضًا بشكل مباشر على سمعة العلامة التجارية وتجربة المستهلك. قد تؤدي المستويات الزائدة إلى سوء الإغلاق أو فيضان الماء، بينما قد تؤدي المستويات غير الكافية إلى استياء المستهلك.

إن طرق فحص العينات التقليدية غير فعالة، في حين أصبحت تقنية الكشف عن مستوى الأشعة السينية الحديثة، بدقتها العالية وكفاءتها، تقنية رئيسية لضمان جودة التعبئة.

1. المبادئ التقنية المكشوفة

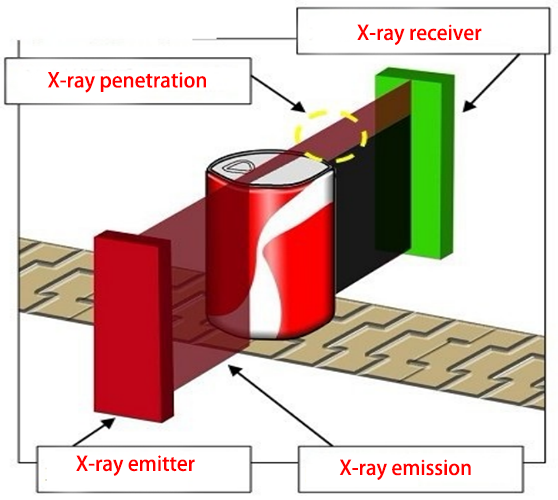

يكمن جوهر تقنية كشف مستوى العلب في استخدام مبادئ فيزيائية لتحقيق قياسات غير تلامسية. تستخدم تقنية الكشف بالأشعة السينية التقليدية مصدرًا لإصدار أشعة فوتونية منخفضة الطاقة، تخترق العلبة ويلتقطها جهاز استقبال.

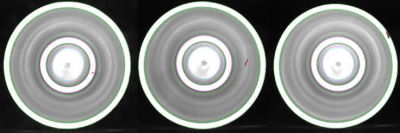

عندما تمر الأشعة عبر العلبة، تمتصها مستويات مختلفة من السائل بدرجات متفاوتة، مما يُنتج إشارات إسقاط مختلفة على جهاز الاستقبال. يستخدم النظام هذه المعلومات لتحديد مستوى السائل بدقة.

إلى جانب تقنية الأشعة السينية، تتوفر في السوق أيضًا طرق كشف أخرى متنوعة. يُحلل الفحص البصري مستوى السائل باستخدام نظام رؤية؛ ويحسب الفحص بالموجات فوق الصوتية المسافة باستخدام زمن صدى الموجات الصوتية؛ وتُحدد تقنية استشعار الجاذبية مستوى السائل بشكل غير مباشر عن طريق الوزن. لكل تقنية مزاياها وعيوبها، حيث تتكيف مع بيئات الإنتاج المختلفة ومتطلبات الدقة.

يُعدّ القياس بدون تلامس ميزةً شائعةً لهذه التقنيات، إذ يُجنّبها مشاكل التلوث التي قد تحدث في عمليات التفتيش التقليدية، ويلتزم التزامًا تامًا بمعايير نظافة وسلامة الأغذية (مثل نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) وهيئة الغذاء والدواء الأمريكية (FDA)). وفي الوقت نفسه، لا تُلحق هذه التقنيات الضرر بالعلبة أو الملصق، مما يضمن سلامة مظهر المنتج.

٢. تحليل المزايا التقنية: تكمن الميزة التنافسية الأساسية لأجهزة كشف مستوى العلب في دقتها الفائقة. تصل دقة الأجهزة الحديثة إلى ±٠٫٥ مم، بل تصل بعض الطرازات المتطورة إلى ±٠٫٤ مم.

يتجنب هذا التحكم الدقيق سلسلة من المشاكل الناجمة عن التعبئة غير الكافية أو المفرطة، مما يقلل بشكل مباشر من معدل الخردة بسبب مستويات السائل دون المستوى المطلوب ويوفر للشركات تكاليف كبيرة للمواد الخام.

من حيث الكفاءة، تتكيف معدات كشف المستوى الحديثة مع متطلبات خطوط الإنتاج عالية السرعة. يتميز طراز MT1500 بسرعة اختبار تصل إلى 1500 علبة في الدقيقة (≤90,000 عبوة في الساعة)، وهي سرعة كافية لمواكبة وتيرة إنتاج أحدث خطوط التعبئة. تتيح هذه القدرة العالية على الاختبار عبر الإنترنت الحصول على تغذية راجعة آنية متزامنة مع خط الإنتاج، مما يضمن عدم تسببه في أي اختناقات خلال عملية الإنتاج.

تتميز هذه المعدات بمرونة مذهلة. فمن خلال التصميم المعياري أو تعديلات المعلمات، يمكن للآلة نفسها التكيف مع حاويات تعبئة بسعات وأشكال مختلفة (من 250 مل إلى 1000 مل). سواءً كانت علبًا من قطعتين، أو علبًا من ثلاث قطع، أو زجاجات بلاستيكية، أو زجاجات زجاجية، فإن نظام الاختبار يتعامل معها بسهولة.

تُعدّ إمكانية تتبع البيانات وإدارة الجودة من أبرز مزايا معدات الاختبار الحديثة. يستطيع النظام رصد مستويات السوائل غير الطبيعية آنيًا، وإطلاق الإنذارات أو إيقاف التشغيل فورًا لمنع عيوب الدفعات. وفي الوقت نفسه، تُسجَّل بيانات الاختبار بالكامل، مما يدعم تتبع دفعات الإنتاج وتحليل الجودة، ويوفر دعمًا للبيانات لتحسين العمليات.

٣. معايير أداء المعدات: تختلف المواصفات الفنية لمعدات اختبار تسوية العلب باختلاف الطراز لتلبية احتياجات الإنتاج المختلفة. على سبيل المثال، تصل سرعة اختبار طراز MT1500 إلى 1500 علبة في الدقيقة، مما يجعله مناسبًا لخطوط الإنتاج عالية السرعة. أما طراز MT2000، فيزيد هذه السرعة إلى 2000 علبة في الدقيقة (≤120,000 علبة في الساعة).

فيما يتعلق بالقدرة على التكيف البيئي، فإن نطاق درجة حرارة التشغيل النموذجي هو 0℃-50℃، ونطاق الرطوبة هو 0-90% (غير مكثف)، ومتطلبات الطاقة هي AC220V/110V±10%، واستهلاك الطاقة عادة ≤150W.

صُنعت المعدات بشكل أساسي من الفولاذ المقاوم للصدأ 304 (SUS 304) والألمنيوم الصلب المؤكسد، مما يضمن مقاومة التآكل في بيئات الإنتاج الرطبة. وبفضل تصنيف الحماية IP65، تتحمل المعدات الغسيل بالماء عالي الضغط، مما يلبي تمامًا متطلبات النظافة في خطوط إنتاج الأغذية والمشروبات.

فيما يتعلق بموقع التركيب، تُركَّب المعدات عادةً على ناقل مستقيم أحادي القناة بدون ضغط بعد تعبئة العلب وتغطيتها. يُقلِّل هذا الشرط القياسي للتركيب من صعوبة دمج المعدات، ويُسهِّل النشر السريع في خطوط الإنتاج الحالية.

٤. نطاق واسع من سيناريوهات التطبيق: تلعب تقنية كشف مستوى التسرب دورًا حاسمًا في سيناريوهات متعددة. التطبيق الأكثر شيوعًا هو مرحلة مراقبة جودة خطوط التعبئة، حيث يتم الكشف الفوري فورًا بعد التعبئة لرصد المنتجات المعيبة بدقة.

على خط الإنتاج، تمر العلب عبر قناة انبعاث الأشعة السينية. وباستخدام مبدأ اختراق الأشعة السينية، تُشكّل المنتجات ذات مستويات السائل المختلفة إسقاطات مختلفة عند مستقبل الأشعة السينية. ويحدد النظام ما إذا كان مستوى السائل في المنتج مقبولًا بناءً على معايير قياسية مُحددة مسبقًا، ويرفض المنتجات المعيبة تلقائيًا.

لتطوير خطوط الإنتاج الحالية، يُمكن لمعدات كشف مستوى السوائل أن تحل محلّ أخذ العينات اليدوي التقليدي بفعالية، مما يُحسّن مستوى ذكاء خط الإنتاج. نجحت إحدى الشركات في توفير موقعين يدويين من خلال إدخال نظام كشف آلي، مع تجنب احتمالية حدوث خطأ بشري.

في مرحلة تطوير المنتج الجديد، تُقلل سرعة تكيف معدات الكشف من دورة إطلاق المنتج الجديد بشكل كبير. فعندما تُطلق شركة تصميمًا جديدًا للتغليف، يُمكن لمعدات الكشف التكيف بسرعة مع نوع العلب الجديد من خلال تعديل المعلمات أو استبدال الوحدات، دون الحاجة إلى استثمارات ضخمة في المعدات.

٥. قيمة لخط الإنتاج: يُضيف جهاز كشف مستوى سائل العلب قيمةً متعددة الأبعاد لشركات التصنيع. من حيث ضبط التكاليف، يُقلل الجهاز بشكل كبير من معدل النفايات الناتجة عن مستويات السوائل دون المستوى المطلوب، وذلك من خلال التحكم الدقيق في حجم التعبئة، مما يُوفر تكاليف المواد الخام. كما تُوفر أجهزة الاستشعار غير التلامسية عمرًا افتراضيًا طويلًا وسهولة في الصيانة اليومية، مما يُقلل من تكاليف التشغيل على المدى الطويل.

يُعد تحسين الجودة من أهم القيم الأساسية. تضمن معدات الفحص ثبات مستويات السوائل في كل عبوة، مما يمنع شكاوى المستهلكين بسبب نقص مستويات السوائل، ويحافظ على سمعة العلامة التجارية. يُعد ضمان الثبات هذا أمرًا بالغ الأهمية لسمعة العلامة التجارية، وخاصةً بالنسبة لعلامات المشروبات الفاخرة، حيث يُعد ثبات مستويات السوائل التزامًا أساسيًا بالجودة.

مع تطور إنترنت الأشياء الصناعي (IIoT)، يمكن لمعدات كشف مستوى السوائل الحديثة أن تتكامل بسلاسة مع أنظمة التحكم المنطقي القابلة للبرمجة (PLC) أو أنظمة إنترنت الأشياء الصناعي، مما يحقق تحكمًا آليًا بالكامل ويقلل التدخل اليدوي. تُعد هذه القدرة على دمج الأتمتة عنصرًا أساسيًا في بناء المصانع الذكية، ودعم التحول الرقمي للمؤسسات.

فيما يتعلق بحماية البيئة والسلامة، تُقلل معدات التفتيش من هدر المواد الخام الناتج عن التعبئة الزائدة، بما يتماشى مع مبادئ الإنتاج الأخضر. علاوة على ذلك، على الرغم من أن تقنية التفتيش بالأشعة السينية تستخدم التكنولوجيا النووية، إلا أنها لا تُنتج أي نفايات، وهي آمنة وموثوقة من حيث الحماية من الإشعاع، مما يضمن السلامة لكل من المشغلين والبيئة.

في المستقبل، مع دمج الذكاء الاصطناعي وتقنيات التعلم الآلي، لن تقتصر معدات الكشف عن مستوى السائل على الحكم على "المؤهل" و"غير المؤهل" فحسب، بل ستكون أيضًا قادرة على التنبؤ بانحرافات نظام التعبئة من خلال تحليل البيانات الضخمة، مما يوفر تحذيرات مبكرة قبل حدوث المشاكل، وبالتالي التحول من مراقبة الجودة إلى منع الجودة.

في ظلّ موجة التصنيع الذكي، أصبحت أجهزة كشف مستوى السوائل ركيزةً أساسيةً في المصانع الرقمية. فالكميات الهائلة من البيانات التي تُنتجها هذه الأجهزة مترابطة مع أجزاء أخرى من خط الإنتاج، مما يُشكّل حلقةً متكاملةً لمعلومات الجودة، ويُحسّن عمليات الإنتاج باستمرار.

خلف كل علبة مشروب، هناك حارس جودة صامت، يستخدم التكنولوجيا لضمان اتساق المنتج وموثوقيته، مما يسمح للمستهلكين بالحصول على التجربة المثالية التي يستحقونها في كل مرة يفتحون فيها علبة مشروب.